Artigo técnico: Análise da relação entre o uso de desmoldante sem selador, o aumento de produtividade e a redução de mão-de-obra na indústria de compósitos

Resumo

O artigo apresenta o estudo comparativo entre o uso de agente desmoldante com selador e uma nova geração de agentes desmoldantes semipermanentes, realizando a análise de seu desempenho, sua capacidade de oferecer flexibilidade em diferentes níveis de desmoldagem, o tempo de preparação de moldes, a ocorrência de falhas e a qualidade da desmoldagem em processos que apresentam diferentes dificuldades de extração da peça em um espectro de mínima a máxima lubricidade.

Introdução aos agentes desmoldantes semipermanentes

Agente de desmoldagem é um produto químico usado para evitar que outros materiais se liguem às superfícies. Ele fornece a barreira física entre a superfície de moldagem e o substrato, facilitando a separação da peça curada do molde. Sem essa barreira, o substrato se fundiria à superfície do molde, resultando em uma limpeza difícil e perda significativa na eficiência da produção. Mesmo quando um desmoldante é usado, fatores como aplicações irregulares ou escolha inadequada do desmoldante podem ter um efeito dramático na qualidade e na consistência do produto acabado.

Um dos principais atributos de um agente desmoldante é seu grau de permanência: quanto tempo vai durar antes que a reaplicação seja necessária. Os desmoldantes convencionais ou de sacrifício necessitam ser aplicados antes de cada ciclo de uma operação de moldagem e, portanto, são considerados mais trabalhosos. Um agente desmoldante semipermanente não precisa ser reaplicado a cada ciclo de uma operação de moldagem e funciona ainda melhor quando não é aplicado sobre a superfície do molde.

O foco específico dos agentes desmoldantes semipermanentes é promover fácil desmoldagem das peças com bom acabamento superficial e reduzir o tempo de preparação de molde e da mão-de-obra. Sua função também inclui minimizar o refugo, a transferência de contaminantes e os defeitos da superfície, permitindo a produção de peças perfeitas, independentemente do tipo de polímero ou gel-coat.

A quantidade de desmoldagens que podem ser obtidas antes que a reaplicação seja necessária varia de acordo com o processo, tipo de peça, material e o método de aplicação. Para obter múltiplas desmoldagens por aplicação, o desmoldante semipermanente geralmente deve ser aplicado em uma superfície limpa e seca, livre de contaminantes, ferrugem ou revestimentos anteriores. Isso permite que o produto se una adequadamente ao molde, melhorando a durabilidade e a longevidade do filme desmoldante.

Para peças de compósitos com alto valor agregado, os agentes desmoldantes semipermanentes são fundamentais para o sucesso da fabricação. Os sistemas de desmoldagem semipermanente são projetados para reticular-se com a umidade ou o calor e ligar-se quimicamente ao molde, proporcionando, assim, um filme polimérico inerte e durável, resistente ao desgaste e aos ataques químico e térmico. Devido à natureza de reticulação, o desmoldante semipermanente proporciona aos moldadores vários ciclos de moldagem antes que o agente desmoldante precise ser reaplicado e com transferência mínima para a peça.

A eficiência de custos das linhas de produção é outro fator de extrema importância. Com as soluções sem necessidade de utilização de selador, essa eficiência na preparação de molde auxilia no atendimento aos requisitos atuais e futuros relacionados ao uso cuidadoso de recursos em aplicações com plásticos reforçados com fibra de vidro (FRP).

Aumento de produtividade com eficiência

Atualmente os processos de preparação de molde e desmoldagem são eficientes, porém, o tempo de preparo é muito alto devido à utilização de um sistema com selador e desmoldante. Nesse processo tradicional, uma preparação de molde completa, geralmente, dura 195 minutos. Utilizando um agente desmoldante único, o estudo observou não ser necessária a utilização do selador e, com isso, a preparação de molde pôde ser realizada em um tempo total de 90 minutos, o que representou uma redução de 53% no tempo de preparação. Um produto único com capacidade para atuar como selador e agente desmoldante de alto desempenho, e atribuir maior lubricidade à superfície do molde, reduziu a porosidade e agiu como um desmoldante eficaz para moldes novos ou recondicionados, sem a necessidade de utilização de selador.

Em ensaios de laboratório foram realizados testes comparativos entre o sistema típico de desmoldagem e o agente desmoldante único. Em uma metade do molde foi aplicado o sistema padrão de desmoldagem com duas camadas de selador e quatro camadas de desmoldante e na outra metade do molde foi aplicado apenas o novo produto num total de quatro camadas (sem utilização do selador). Ambos pelo método de Wipe On / Wipe Off, ou seja, aplicação do produto com pano úmido e, quando o filme começou a secar nas bordas, um pano seco foi passado para espalhar o produto e dar brilho ao molde.

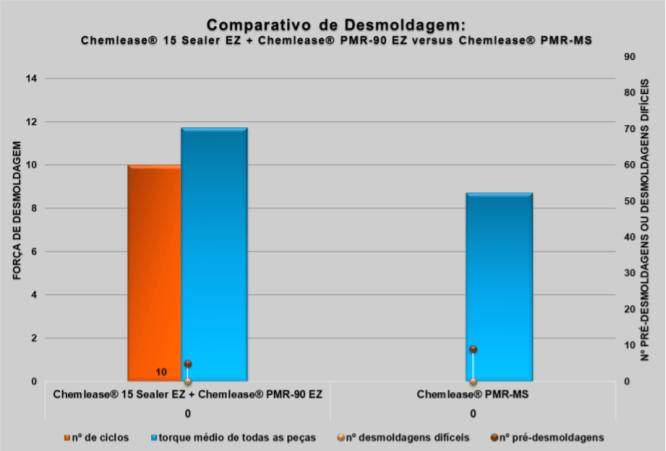

Após a cura completa dos dois sistemas, respeitando-se os tempos corretos de intervalo entre as aplicações, foram realizados dez ciclos de desmoldagem em ambos os sistemas e apresentada, no gráfico abaixo (Figura 1), a força de desmoldagem média. Utilizaram-se quantidades padrões de resina epóxi em todos os ciclos estudados. Como pode ser observado, foi possível reduzir o tempo de preparação do molde em 53% e percebemos pelo gráfico que com a nova solução a força de desmoldagem foi menor em relação ao conjunto Selador + Desmoldante. A redução foi de aproximadamente 20%, o que comprova o melhor desempenho desse novo conceito de desmoldagem em escala laboratorial.

Figura 1 – Gráfico comparativo da redução de força de desmoldagem do produto único em relação ao sistema de desmoldagem típico.

Um estudo de caso desse sistema único e de média lubricidade em campo foi a produção de banheiras em fibra de vidro pelo processo de Spray-up (Figura 2). Em todo o processo foi observada uma redução no consumo de 44% em relação ao sistema de aplicação atual, ou seja, rendimento bem superior e com acabamento de alto brilho. Utilizando o produto único de média lubricidade foi possível desmoldar 34 peças com a primeira preparação de molde sem nova aplicação de agente desmoldante e houve, também, uma redução expressiva do tempo de reparação do molde.

Figura 2 – Fotos do brilho do molde e peça acabada após a utilização do desmoldante único de média lubricidade.

Conclusão

O estudo realizado, que utilizou três produtos recentemente lançados pela fabricante Chem-Trend[1], apresentou ganhos de produtividade e facilidade de aplicação na indústria de compósitos, bem como uma desmoldagem limpa, de baixa transferência para a peça moldada e alto rendimento. O estudo de caso apresentado comprovou ser possível economizar 53% no tempo de preparação de molde em relação ao sistema tipicamente utilizado. Além desses, outros benefícios puderam ser observados em comparação com o agente desmoldante com selador, entre eles: múltiplas desmoldagens sem necessidade de selador; alto brilho com aplicação rápida, fácil e versátil; maior rendimento; excelente poder de desmoldagem; mínima transferência para a peça moldada; diminuição do tempo de parada de molde.

[1] Chemlease® PMR-LS – baixa lubricidade, indicado para processos de baixa complexidade ou peças onde a pré-desmoldagem ou a formação de olho de peixe no gel-coat são uma preocupação; Chemlease® PMR-MS – média lubricidade, indicado para a maior parte de tipos de peças e aplicações; Chemlease® PMR-HS – alta lubricidade, indicado para peças de difícil desmoldagem, com bordas salientes, ângulos de inclinação e grandes áreas de desgastes nos moldes.